+86-13732282311

merlin@xcellentcomposites.com

Deixe o mundo se beneficiar de materiais compostos!

Propriedades e preparação de fibra cerâmica

Os materiais de cerâmica possuem vantagens como altos pontos de fusão, alta dureza, excelente resistência ao desgaste e resistência a oxidação. Ao lado dos materiais metálicos e poliméricos, eles são considerados um dos três principais materiais sólidos atualmente. Com base em suas propriedades e aplicações, a cerâmica pode ser classificada em cerâmica estrutural e cerâmica funcional.

- Cerâmica estrutural:Esses materiais são caracterizados por resistência de alta temperatura, boa estabilidade química, resistência à corrosão, alta resistência, alta dureza e boa condutividade térmica. Estruturalmente, eles são categorizados em três tipos: cerâmica de óxido, cerâmica não óxido e compósitos de matriz cerâmica.

- Cerâmica funcional: Essas cerâmicas são utilizadas por suas propriedades não mecânicas e são amplamente aplicadas em biotecnologia, aeroespacial e desenvolvimento energético.

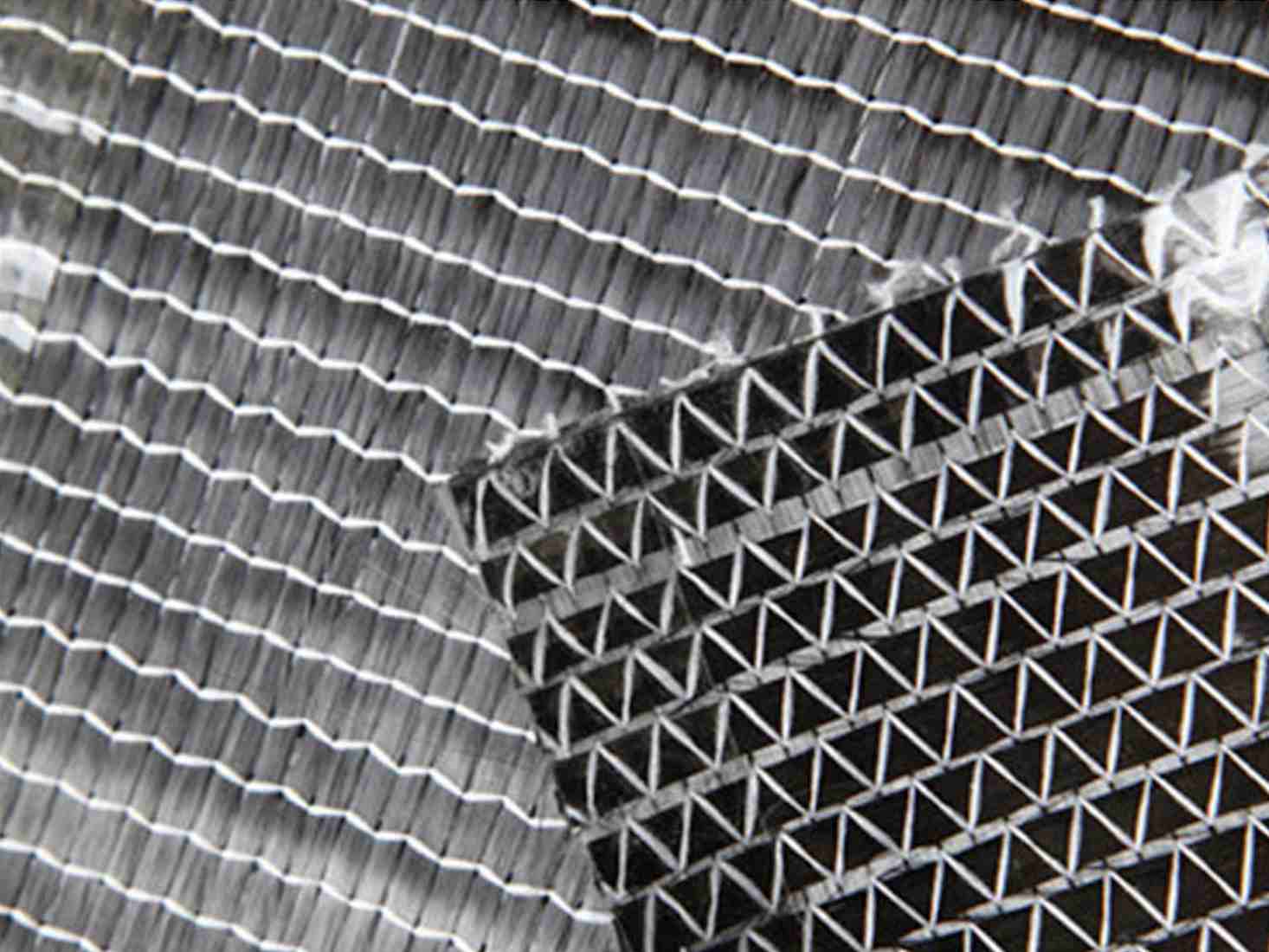

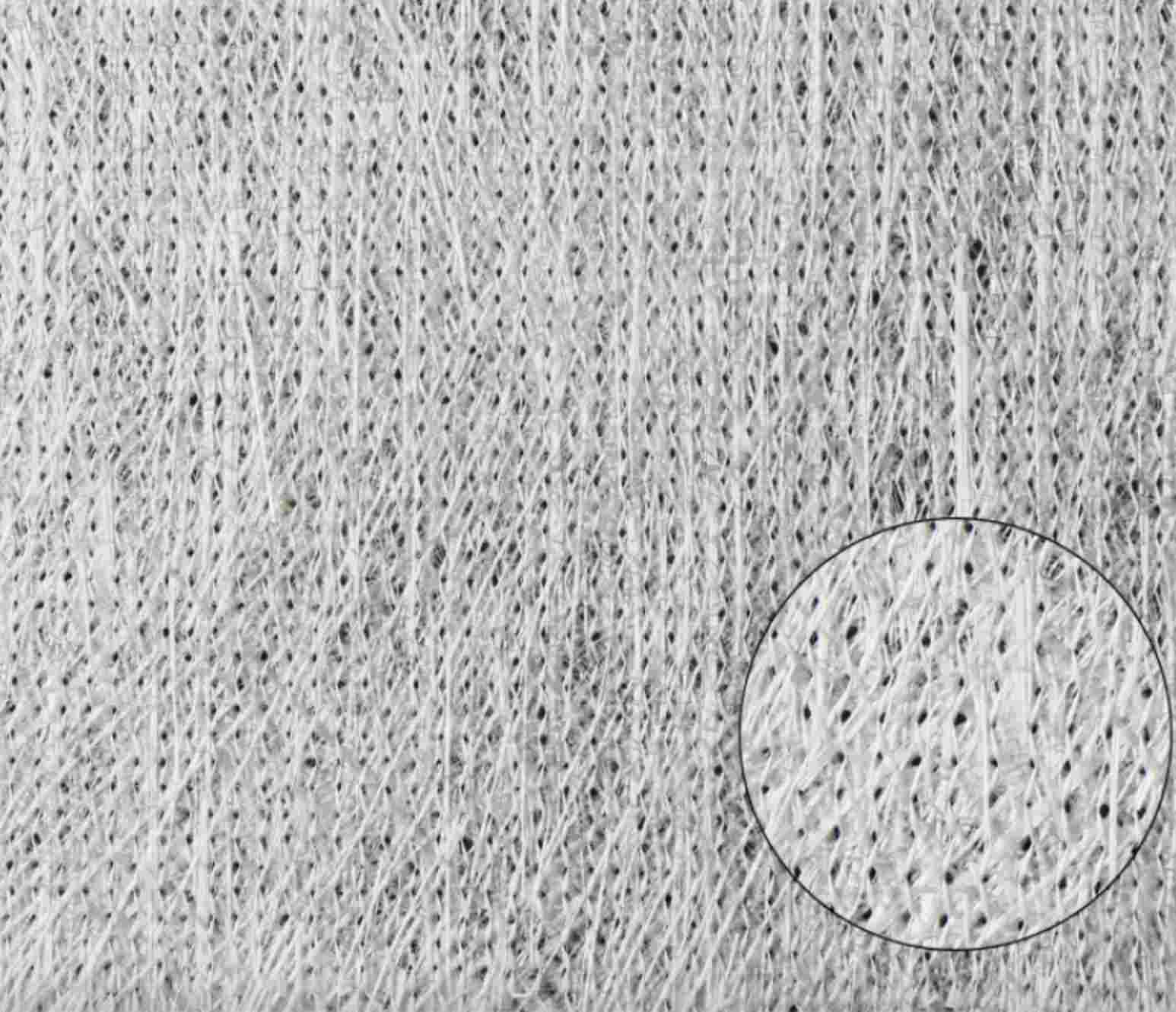

Como tipo essencial de material de cerâmica, as fibras de cerâmica atraíram atenção significativa na pesquisa. Eles efetivamente impedem a propagação da rachadura na cerâmica sob estresse. A combinação de fibras cerâmicas com uma matriz para criar compósitos de matriz cerâmica reforçada com fibra é uma maneira eficaz de aumentar a tenacidade de cerâmica. As fibras cerâmicas contínuas, um componente crucial desses compósitos, são notáveis por sua alta tenacidade e força, atraindo interesses generalizados globalmente.

Desde sua primeira aplicação na indústria aeroespacial na década de 1940, as fibras de cerâmica se tornaram um ponto focal nas aplicações industriais. Na década de 1950, eles haviam entrado em produção em escala industrial. A pesquisa sobre fibras de cerâmica na China começou no início dos anos 70, com técnicas de fabricação amadurecendo no início dos anos 90.

Com vários métodos de preparação disponíveis, as fibras de cerâmica oferecem vantagens como resistência de alta temperatura, excelente estabilidade térmica, propriedades leves, baixa condutividade térmica, baixa capacidade de calor específico e resistência a vibrações mecânicas. Como resultado, eles foram amplamente adotados entre as indústrias, incluindo máquinas, metalurgia, processamento químico, petróleo, cerâmica, vidro e eletrônica.

Este artigo se concentra nos métodos de preparação e propriedades das fibras de cerâmica, fornecendo informações sobre suas instruções futuras de desenvolvimento e pesquisa.

1. Propriedades e aplicações deFibras de cerâmica

1.1 tipos de fibras de cerâmica

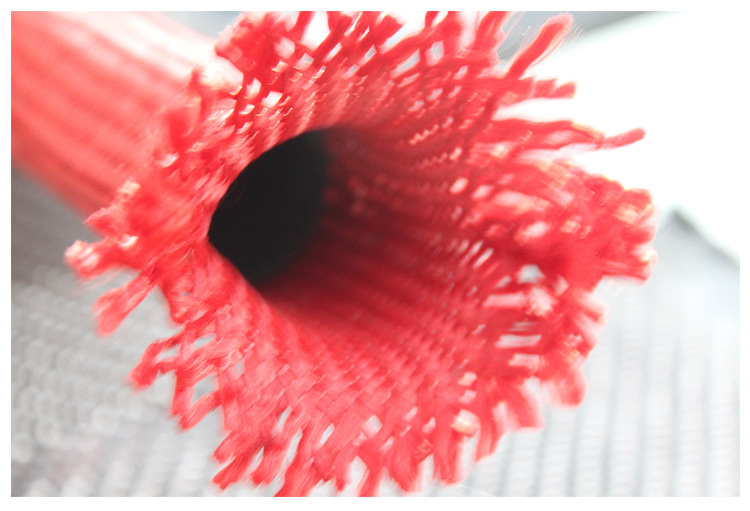

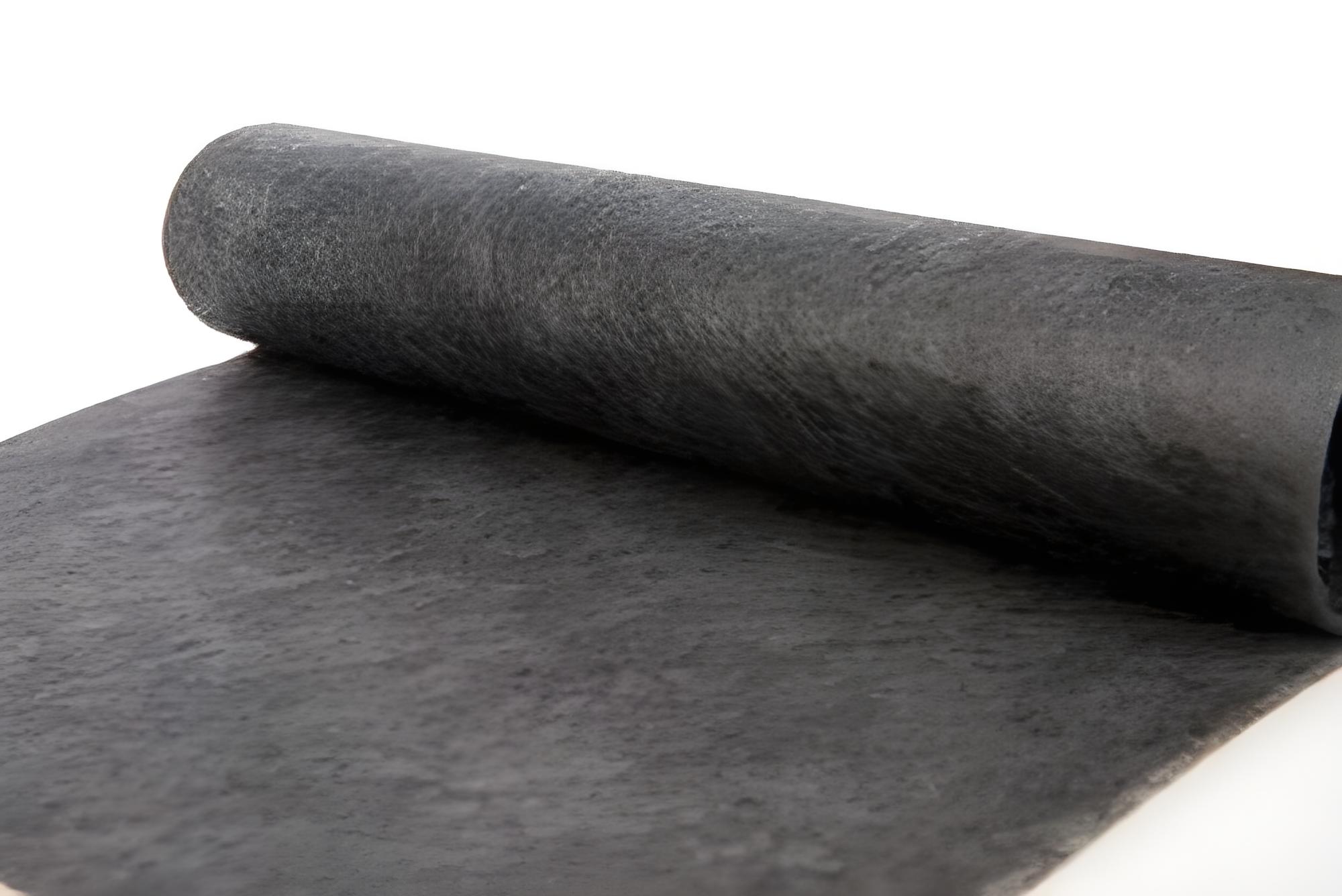

As fibras de cerâmica são materiais refratários leves e fibrosos com um comprimento de fibra variando de 100 a 250 mm e um diâmetro de 2 a 5 µm. Essas fibras são conhecidas por sua resistência de baixo peso, alta temperatura, baixa capacidade de calor e excelentes propriedades de isolamento térmico, tornando-as amplamente utilizadas nas indústrias aeroespacial e petroquímica.

As fibras de cerâmica podem ser classificadas com base em diferentes critérios:

Por microestrutura:

- Fibras cristalinas

- Fibras vítimas (por exemplo, Sio₂e Al₂O₃como exemplos típicos)

Por composição química:

- Fibras de óxido

- Fibras não óxidos (por exemplo, SIC e SI₃N₄)

Por temperatura operacional:

- Fibras de cerâmica de baixo grau (800-1100°C)

- Fibras de cerâmica de médio grau (1100-1300°C)

- Fibras de cerâmica de alta qualidade (1300-1500°C)

1.2 Aplicações de fibras de cerâmica

Materiais de isolamento térmico

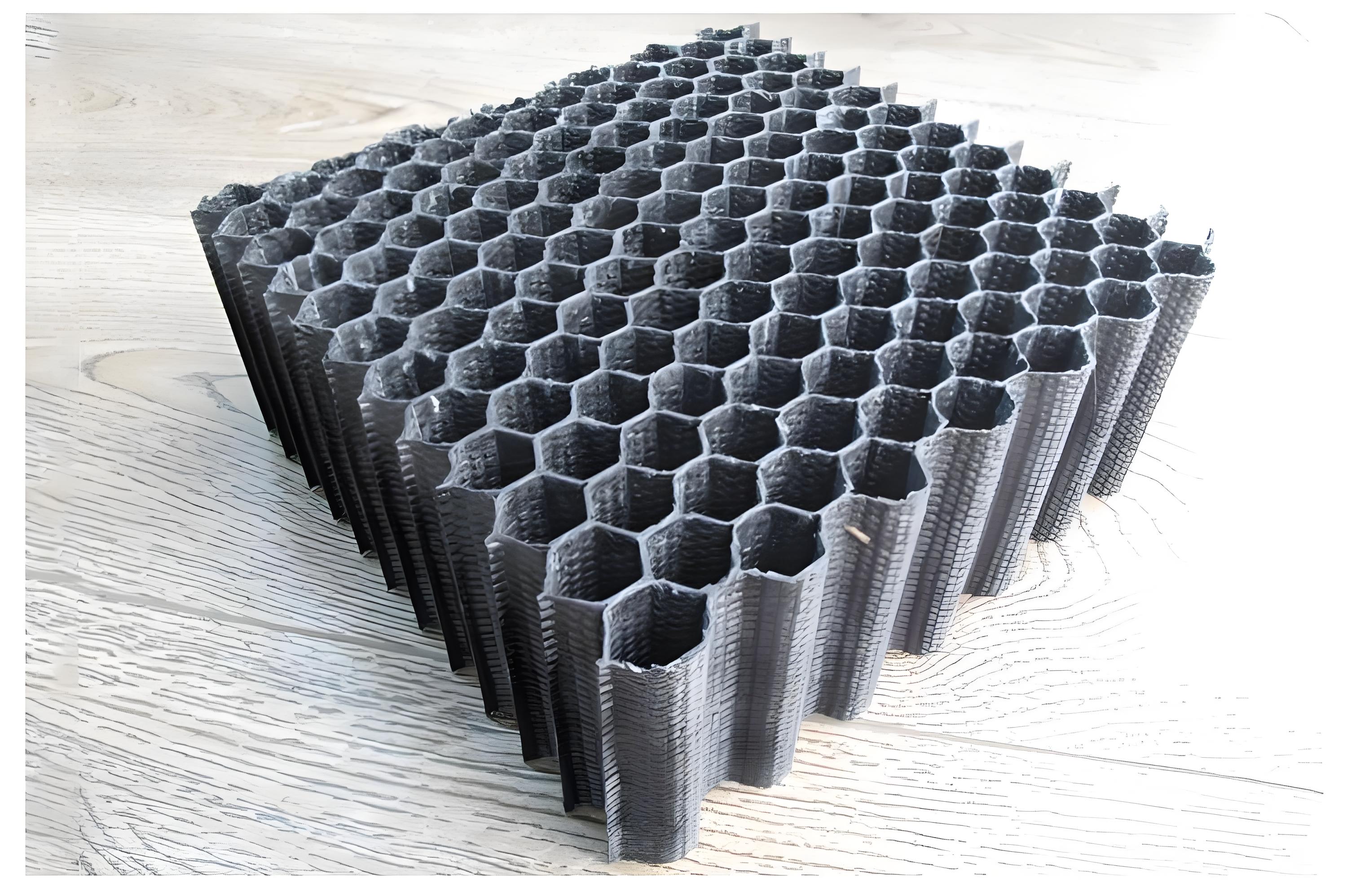

Fibras de cerâmica podem suportar temperaturas de até 1500°C e ofereça excelente isolamento térmico devido à sua estrutura exclusiva composta por fibras sólidas e bolsos de ar. Essa composição estrutural melhora significativamente a resistência ao calor e aborda a baixa tenacidade dos materiais refratários convencionais. Como resultado, os produtos de fibra de cerâmica são amplamente utilizados em paredes do forno industrial e materiais de construção.

Materiais de filtragem de alta temperatura

Devido à sua grande área de superfície específica e alta eficiência de filtração, os filtros à base de fibra de cerâmica oferecem estabilidade térmica superior, estabilidade química e resistência ao choque térmico. Essas propriedades tornam as fibras cerâmicas altamente aplicáveis em purificação do ar, tratamento de águas residuais e filtração de gás de combustão.

Materiais de absorção de som e isolamento de ruído

As fibras de cerâmica exibem excelentes propriedades absorventes de som e insultação de ruído. Quando as ondas sonoras passam pelo material, elas interagem com o ar preso nos poros da fibra, causando dissipação de energia através de atrito viscoso e condução térmica. Essas propriedades tornam as fibras cerâmicas altamente adequadas para aplicações de construção e transporte.

Materiais do portador de catalisadores

As fibras de cerâmica oferecem uma grande área de superfície específica, alta porosidade e excelente eficiência catalítica, tornando-as ideais para uso como portadores de catalisador em reações controladas por difusão. A baixa resistência à difusão dos catalisadores à base de fibra cerâmica melhora a eficiência da reação, destacando seu grande potencial em aplicações catalíticas.

Materiais de reforço e endurecimento

Uma das principais desvantagens da cerâmica é a sua fragilidade. No entanto, as fibras de cerâmica aumentam efetivamente a resistência, tornando -as um material de reforço ideal. Fibras cerâmicas de reforço comumente usadas incluem Al₂O₃Fibras longas e fibras longas SiC, que também são aplicadas em reforço de metal.

Novos materiais funcionais

Graças às suas diversas vantagens, as fibras de cerâmica estão encontrando aplicações em campos emergentes, como:

- Materiais supercondutores de alta temperatura

- Fibras de infravermelho distante

- Fibras condutivas

Esses desenvolvimentos abrem novas possibilidades para o uso de fibras de cerâmica em materiais avançados e aplicações de tecnologia.

2. Tipos típicos de fibras de cerâmica

Existem vários métodos para a preparação de fibras de cerâmica, incluindo:

- Derreter girar

- Extrusão girando

- Impregnação de solução

- Método Sol-Gel

- Reação de vapor químico

- Deposição de vapor químico (CVD)

- Eletrofiação

- Solução Blow girlning

- Conversão de polímero

- Síntese hidrotérmica

Usando esses métodos, vários tipos de nanofibras de cerâmica podem ser produzidos. As fibras de cerâmica são classificadas principalmente em fibras de cerâmica de óxido e fibras de cerâmica não óxido. Abaixo estão alguns tipos importantes de nanofibras de cerâmica.

2.1 fibras de cerâmica de óxido

2.1.1 Zircônia (ZRO₂) Nanofibras

Zircônia (ZRO₂) tem um ponto de fusão ultra-alto de 2700°C e permanece estável mesmo em 1900°C, mostrando excelente estabilidade química e resistência a reações com metais fundidos como alumínio, platina, ferro e níquel. Também possui:

- Alta resistência elétrica

- Alto índice de refração

- Resistência à corrosão

- Baixo coeficiente de expansão térmica

ZRO₂existe em três fases cristalinas que fazem a transição em diferentes temperaturas:

- Monoclínico (baixa temperatura)

- Tetragonal (acima de 1100°C)

- Cúbico (acima de 1900°C)

No entanto, durante o resfriamento, a zircônia passa por 8% de expansão de volume, causando instabilidade estrutural. Para evitar isso, estabilizadores como Y₂O₃, CAO e MGO são adicionados.

Métodos de preparação

Em 1996, Oppermann et al. ZRO contínuo sintetizado com sucesso₂Fibras usando o seguinte método:

- Hidrólise do isopropóxido de zircônio para produzir ZRO₂precipitado.

- O precipitado foi lavado, filtrado e dissolvido em ácido clorídrico para formar um sol de zircônia.

- O SOL foi misturado com acetato de Yttrium e PVA, seguido de centrifugação e filtração, produzindo ZRO₂fibras contínuas.

No entanto, Zro₂As fibras geralmente são curtas e grossas, limitando suas aplicações além do isolamento térmico.

Eletrofiação para Zro₂Nanofibras

Uma técnica mais avançada combinando eletrofiação e processamento sol-gel produz zro fino e contínuo₂nanofibras.

Shao et al. Utilizou PVA e oxicloreto de zircônio como precursores para criar 50-200 nm zro₂nanofibras.

Wang et al. Spinning de golpe aplicado para criar ZRO₂esponjas de nanofibra com desempenho mecânico superior.

Rodriguez-Mirasol et al. Utilizou PVP e acetato de zircônio com eletrofiação para produzir ZRO₂nanofibras para aplicações catalíticas.

2.1.2 Titanato de bário (Batio₃) Nanofibras

Titanato de bário (Batio₃) é amplamente utilizado em cerâmica eletrônica devido às suas propriedades excepcionais. É uma cerâmica piezoelétrica sem chumbo, entre as cerâmicas eletrônicas mais antigas e mais usadas comercialmente.

Propriedades estruturais

Estrutura cristalina: Abo₃estrutura de perovskita

Duas fases de cristal:

- Tetragonal (baixa temperatura)

- Cúbico (acima da temperatura Curie)

Propriedades -chave:

- Baixa perda dielétrica

- Alta constante dielétrica

- Ferroeletricidade e piezoeletricidade

Métodos de preparação

Método Sol-Gel:

- Lu et al. com sucesso sintetizou o Batio₃fibras com seções transversais ovais e diâmetros de 5-10μm.

No entanto, esse método gera fibras com baixa densidade e resistência fraca, limitando seu desempenho mecânico.

Os pesquisadores melhoraram a densidade da fibra ao dopagem com elementos como cálcio e magnésio.

Eletrofiação + sinterização de alta temperatura:

- Jiang et al. Batio sintetizado₃Nanofibras e mudanças de morfologia estudadas em diferentes condições de sinterização.

- Yuh et al. usou acetato de bário e titanato de tetrabutil, produzindo Batio₃nanofibras 80-190 nm de diâmetro via eletrofiação.

2.1.3 Nanofibras de óxido de zinco (ZnO)

O óxido de zinco (ZnO) forma naturalmente uma estrutura de wurtzita (hexagonal) e possui propriedades eletrônicas e ópticas significativas.

Principais recursos

- Alta energia de ligação de exciton

- Direct BandGap (3,37 eV)

- Excelentes propriedades piezoelétricas e piroelétricas

- Condutividade térmica superior e dureza

- Forte acoplamento eletromecânico

Aplicações

- Amortecedores e sensores inteligentes

- Detectores UV

- Optoeletrônica

Métodos de preparação

1.Crescimento assistido por modelos

O ZnO é depositado em um ambiente restrito controlado e os modelos são posteriormente removidos.

Li et al. sintetizado 15-Matrizes de fibra de ZnO de 90 nm usando esse método.

Drawback: Difícil controlar com precisão a composição da fibra e a remoção do modelo podem danificar a morfologia da fibra.

2.Crescimento da fase de vapor

Métodos comuns:

- Evaporação térmica

- Crescimento de vapor-líquido-sólido (VLS)

- Deposição de vapor químico (CVD)

Wang et al. Criou várias nanoestruturas de ZnO por sublimação térmica.

Yang et al. Nanoestruturas de ZnO do tipo pente sintetizadas via transporte e condensação de vapor químico.

Desvantagens:

Alta temperatura da reação

Seleção de catalisador difícil

Possível contaminação de catalisadores

3.Métodos baseados em solução

Processo de baixa energia, amplamente utilizado.

Wang et al. Morfologias de ZnO de Múltiplas-90°C.

4.Eletrofiação

Aplicado pela primeira vez a nanofibras de ZnO em 2004.

Yang e Viswanathamurthi usaram acetato de zinco e PVA para produzir nanofibras de ZnO contínuas.

Wang et al. atingiu nanofibras de ZnO de alta uniformidade (~ 150 nm de diâmetro).

2.1.3.2 Modificações de nanofibras de ZnO

Para expandir aplicativos de ZnO, os pesquisadores se concentram em três métodos de modificação:

1.Doping

Tipos de doping:

- Impurezas do doador (condutividade do tipo n)

- Impurezas aceitadoras (condutividade do tipo P)

- Doping de Terra rara (aprimoramento das propriedades ópticas)

- Doping de metal de transição (propriedades magnéticas)

Dopantes comuns: Al, IN, SN

2.Modificação da superfície

Aumenta a reatividade da superfície e a faixa de resposta espectral.

Utilizado para detectores UV, fotodetectores, sensores de gás e revestimentos antibacterianos.

3.Compósitos

As nanofibras compostas de ZnO melhoram o desempenho óptico, elétrico e catalítico.

Tipos:

- Compósitos de ZnO-Metal

- Compósitos de ZnO-Polymer

- Compósitos de ZnO-Semicondutores

Estruturas: casca de núcleo, heterojunção, estruturas revestidas.

2.1.4 óxido de alumínio (Al₂O₃) Nanofibras

2.1.4.1 Propriedades de Al₂O₃Nanofibras

Óxido de alumínio (Al₂O₃) As fibras são um tipo de fibra inorgânica de alto desempenho. Eles são categorizados em:

Fibras longas (fibras contínuas)

- Fibras curtas

- Bigodes

Fibras longas (fibras contínuas)

- Possui alta resistência à tração.

- Ofereça excelente resistência de alta temperatura, resistência à corrosão e baixa condutividade térmica.

- Pode ser produzido a partir de pós de óxido de metal, sais inorgânicos, água e polímeros.

- Fácil de fabricar com baixos requisitos de equipamento.

Fibras curtas

- Composto de microcristais, combinando propriedades cristalinas e fibrosas.

- Exiba excelente resistência ao choque térmico, tornando-os ideais para materiais de isolamento de alta temperatura.

Bigodes

- Usado principalmente em materiais funcionais devido às suas propriedades únicas.

2.1.4.2 Métodos de preparação de Al₂O₃Nanofibras

Existem vários métodos de preparação para Al₂O₃nanofibras, incluindo:

(1) Método de fiação de fusão

Produz fibras com baixo Al₂O₃contente.

Processo:

- Um óxido inorgânico é derretido usando aquecimento elétrico.

- O material fundido é girado em Al₂O₃nanofibras.

Vantagens:

- Simples, de baixo custo e fácil de operar.

- Não é necessária sinterização de alta temperatura, impedindo o crescimento de grãos.

Desvantagens:

- Como al₂O₃O conteúdo aumenta, a viscosidade do derretimento aumenta, dificultando a formação de fibras.

(2) Método Sol-Gel

Processo:

- Alcóxidos de alumínio ou sais inorgânicos servem como matérias -primas.

- Os ácidos orgânicos atuam como catalisadores para formar uma solução sol.

- O SOL é processado em fibras usando diferentes técnicas de fiação.

- O tratamento térmico converte as fibras de gel em Al₂O₃Fibras de cerâmica.

Vantagens:

- Produz fibras uniformes de diâmetro com alta resistência mecânica.

Exemplo:

Cao et al. com sucesso sintetizado uniforme e alta resistência al₂O₃Fibras usando este método.

(3) Método de impregnação

Usa fibras de viscose hidrofílica como matriz de fibra.

A matriz é imersa em uma solução contendo sais inorgânicos de alumínio.

Depois de secar, sinterizar e tecer, Al₂O₃Fibras são obtidas.

Vantagens:

- Pode produzir fibras de várias morfologias com alta resistência.

Desvantagens:

- Altos custos de produção, limitando aplicações em larga escala.

(4) Método de pasta (método dupont)

Processo:

O pó de óxido de alumínio é disperso em água.

Dispersantes, modificadores de reologia e AIDS de sinterização são adicionados para formar uma pasta uniforme.

A pasta é extrudada em fibras, seca e sinterizada para formar al₂O₃fibras.

Exemplo:

- A mineração de Mitsui no Japão usou esse método para fabricar 95% AL₂O₃fibras contínuas.

Vantagens:

- Produz nanofibras de tamanho uniforme com diâmetros relativamente grandes.

(5) Método da eletrofiação

- Panda et al. sintetizado com sucesso 20-50 nm poroso al₂O₃nanofibras usando eletrofiação.

- Azad et al. eletrofiação combinada e sinterização de alta temperatura para produzir alta purezaα-Al₂O₃fibras (~ 150 nm de diâmetro).

2.1.5 fibras de cerâmica eletrolítica sólida

Os eletrólitos sólidos têm:

- Alta condutividade iônica

- Boa estabilidade química

- Excelente compatibilidade com materiais de eletrodo

Esses materiais são cruciais para baterias de estado sólido, aprimorando:

- Vida útil da bateria

- Densidade energética

- Segurança (em comparação com eletrólitos líquidos orgânicos)

Vantagens de nanofibras 1D em eletrólitos sólidos

- Aja como vias de transporte de elétrons eficientes.

- A área superficial alta aumenta o contato entre o eletrodo e o eletrólito, reduzindo o tempo de carregamento/descarga.

- Pode acomodar a expansão do volume, melhorando a vida útil do ciclo da bateria e impedindo a degradação.

Eletrólitos comuns de óxido sólido

- Estruturas do tipo granada

- Estruturas do tipo perovskita

Pesquisa notável

- Fu et al. utilizou eletrofiação e sinterização de alta temperatura para preparar nanofibras de LLZO (lítio lantanum de óxido de zircônio).

- Eles criaram a primeira rede de cerâmica condutora de íons de lítio 3D, que tem desempenho excepcional em baterias de íons de lítio e sistemas de armazenamento de energia.

- Liu et al. LLTO desenvolvido (lítio titanato de lítio) fibras nanocerâmicas compostas.

- Ao organizar nanofibras LLTO em uma estrutura paralela, elas melhoraram significativamente a condutividade iônica em eletrólitos sólidos.

2.2 Fibras de cerâmica não óxido

As nanofibras de carboneto de silício (SiC) são um tipo representativo de fibra de cerâmica não óxido. Esta seção detalha as propriedades e os métodos de preparação das nanofibras SiC.

2.2.1 Propriedades de nanofibras SiC

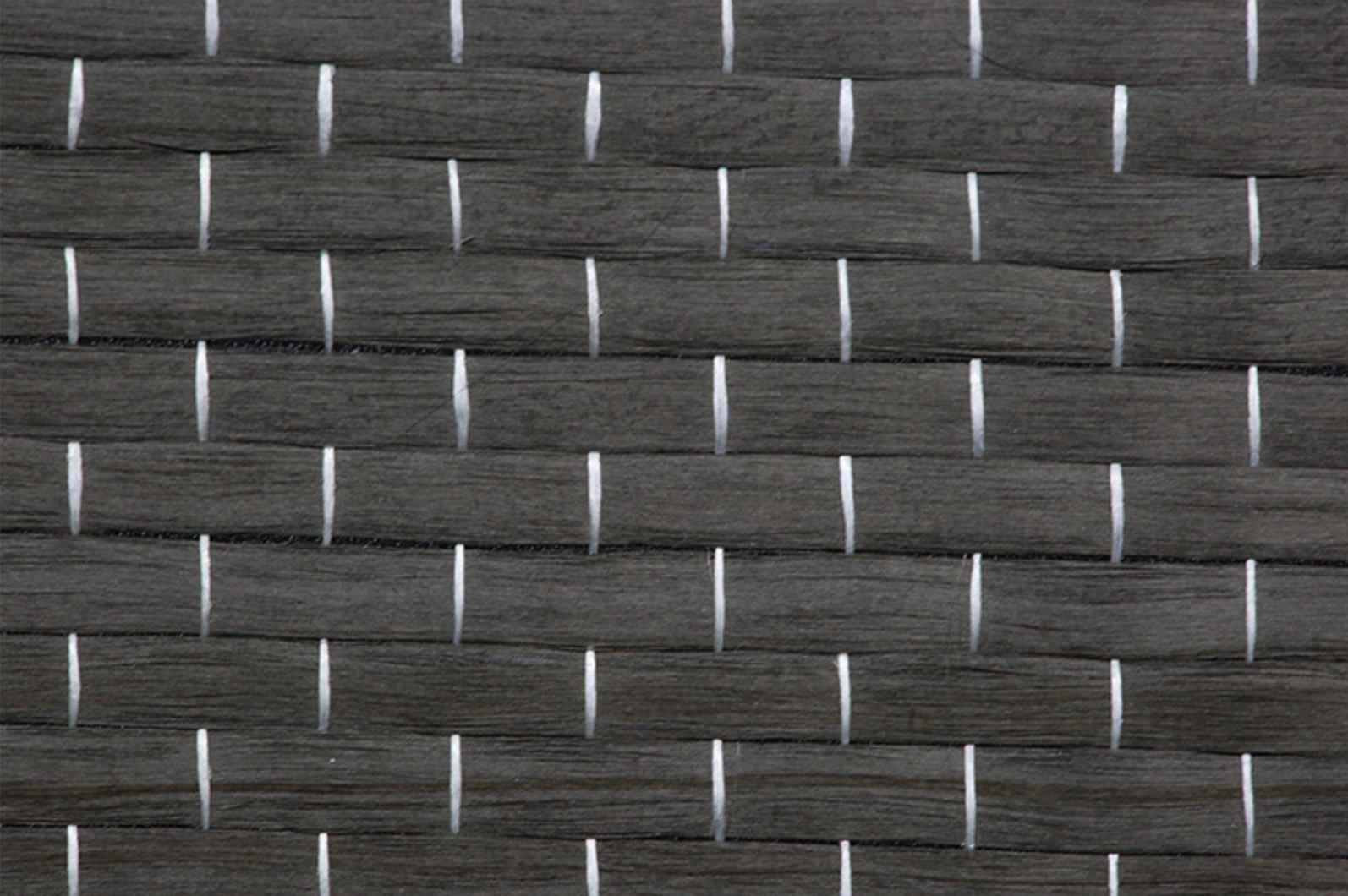

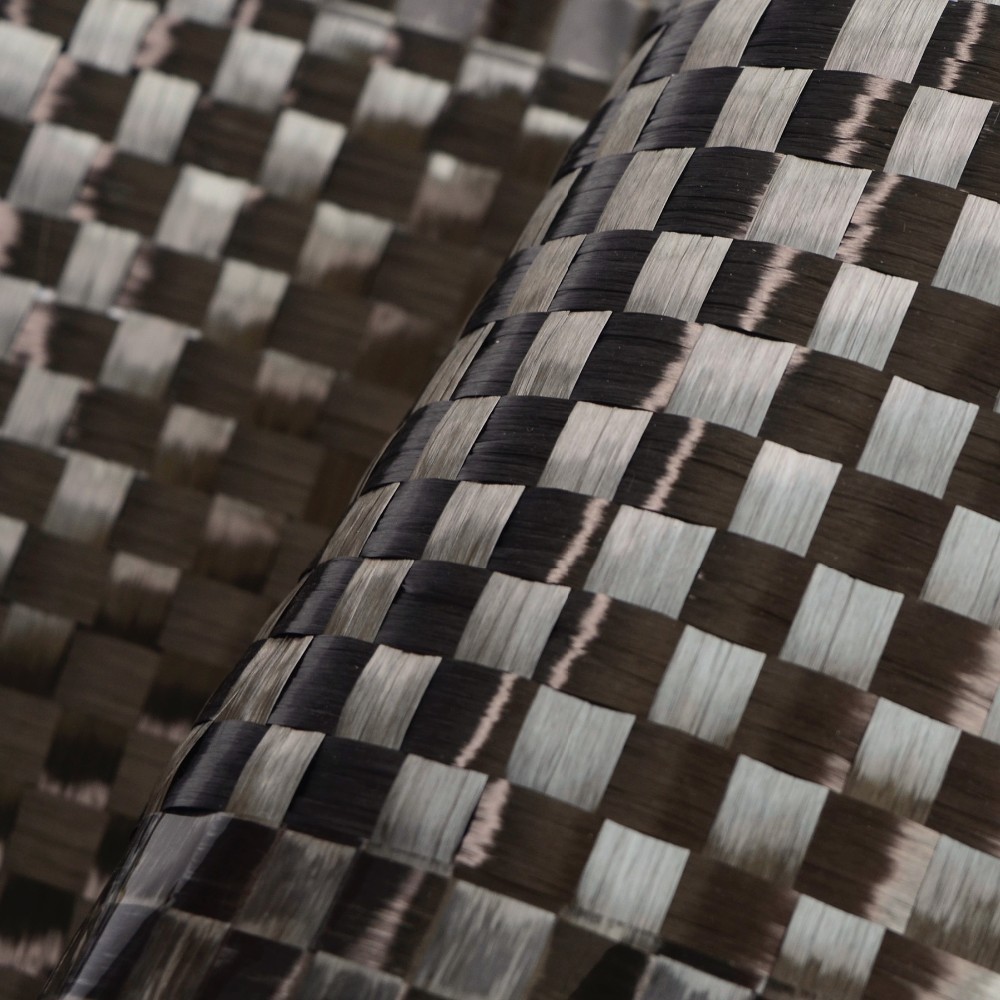

As fibras de carboneto de silício, compostas de carbono e silício, são materiais cerâmicos de alto desempenho. Eles são classificados em:

- Fibras SiC contínuas

- Bigodes sic

Propriedades -chave de nanofibras SiC

Alta força de fibra

Excelente resistência a corrosão química

Resistência superior de alta temperatura

Módulo alto

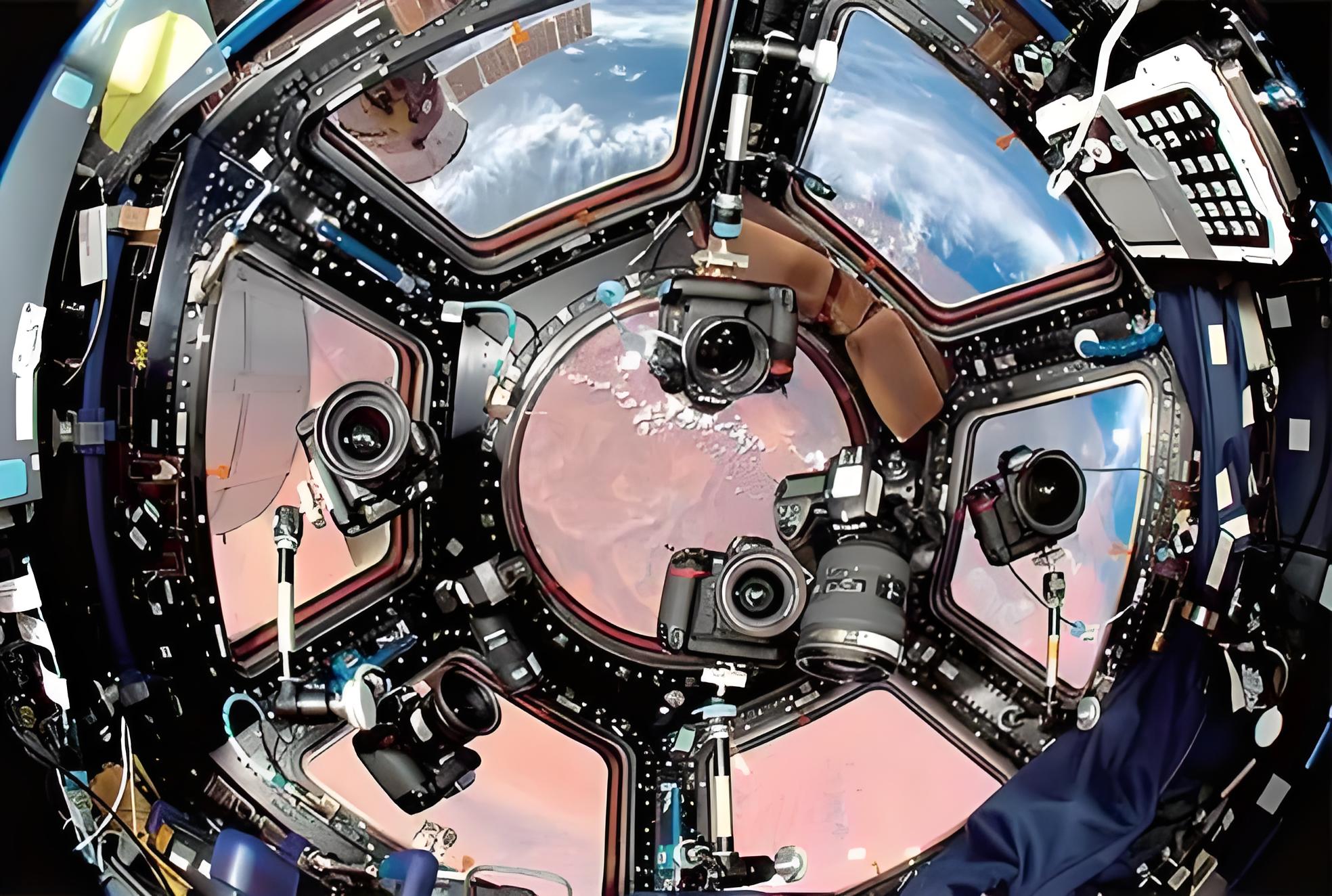

Os compósitos de matriz cerâmica reforçados com fibra SiC são uma classe importante de materiais cerâmicos avançados, amplamente utilizados em indústrias de alta tecnologia, incluindo:

- Aeroespacial: usado como materiais de estrutura térmica e materiais de proteção térmica para naves espaciais.

- Motores de alto desempenho: usados em componentes estruturais térmicos de motores de alta temperatura.

- Reatores de fusão nuclear: As fibras SiC são usadas como materiais de primeira parede em dispositivos de fusão nuclear.

- Aplicações civis: encontradas em várias aplicações industriais.

2.2.2 Métodos de preparação de nanofibras SiC

Existem vários métodos para sintetizar nanofibras SiC, incluindo:

(1) Deposição de vapor químico (CVD)

O método mais antigo para sintetizar nanofios SiC.

Produz fibras SiC de alta pureza com excelente estabilidade térmica e resistência à fluência.

No entanto, é difícil incorporar fibras CVD SiC em materiais compostos.

Exemplo:

Em 1990, Shi Nanlin e colegas da Academia Chinesa de Ciências sintetizaram com sucesso nanofibras SiC via CVD.

As fibras resultantes tinham um revestimento protetor, reduzindo a sensibilidade aos danos na superfície, aumentando assim o desempenho mecânico.

(2) Método de conversão do precursor

Desenvolvido pela primeira vez em 1975 pelo professor Yajima'S equipe da Universidade de Tohoku, Japão.

Envolve quatro etapas principais:

- Síntese precursora

- Derreter girar

- Tratamento sem fusão

- Sinterização de alta temperatura

Exemplo:

A Tecnologia Nacional da Universidade de Defesa (China) desenvolveu com sucesso fibras SIC com excelentes propriedades mecânicas usando esse método.

(3) ativadoFibra de carbono Método de conversão

Produz fibras SiC com resistência à tração superior a 1000 MPa.

Processo:

- As fibras orgânicas são tratadas para obter fibras de carbono ativadas.

- As fibras de carbono reagem com óxido de silício gasoso, convertendo -as em fibras SiC.

- As fibras SiC resultantes sofrem tratamento térmico, formando nanofibras SiC.

(4) Método da eletrofiação

- Li et al. Nanofibras SiC sintetizadas com sucesso com estruturas ocas usando eletrofiação.

- Wang et al. Utilizou o Teos (tetraetil ortossilicato) como fonte de silício e PVP (polivinilpirrolidona) como um auxílio giratório, produzindo nanofibras SiC contínuas de 200 nm.

3. Perspectivas futuras

Com avanços tecnológicos contínuos e desenvolvimento industrial, as fibras de cerâmica estão encontrando aplicações crescentes nas indústrias aeroespacial, militar e civil. No entanto, os produtos de fibra de cerâmica atuais têm estruturas simples e custo relativamente baixo, limitando seu potencial.

Principais desenvolvimentos futuros:

1.Melhorando os processos de fabricação de fibras de cerâmica

A otimização das técnicas de síntese de fibras será crítica para melhorar o desempenho da fibra.

2.Incorporando nanotecnologia

Como uma tecnologia chave do século XXI, a nanotecnologia pode aumentar significativamente o desempenho da fibra de cerâmica.

3.Miniaturização e aprimoramento do desempenho

Reduzir diâmetros de fibra para a nanoescala pode melhorar significativamente as propriedades mecânicas e térmicas.

Isso permitirá uma aplicação mais ampla em materiais avançados e indústrias baseadas em nanotecnologia.

Conclusão

O desenvolvimento contínuo de fibras de cerâmica promete perspectivas interessantes e aplicações amplas em vários setores.

Leia mais:A arte e a ciência da costura composta e costura de fibra de carbono

Materiais compostos populares

Materiais compostos populares

Compósitos Hub de conhecimento

Compósitos Hub de conhecimento